变频节能控制系统

节能原理

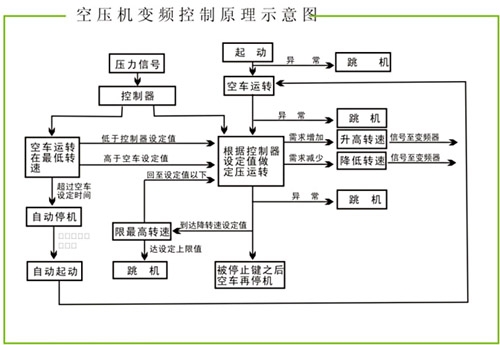

由于空压机电机的转速与空压机的实际消耗功率成一次方关系,降低电机转速将同比减少实际消耗功率,变频控制后空压机是采用压力传感器即时感应系统中实际使用压力和用气量,通过电气控制和变频器的配合,在不改变空压机马达转矩(即拖动负载的能力)的前提下来即时改变空压机转速(即输出功率),从而反应系统压力的变化,以实现高品质压缩空气的按需输出。当系统消耗风量降低时,此时空压机提供的压缩空气量大于系统消耗量,变频式空压机减低转速,同时减少输出压缩空气风量; 反之则提高电机转速增加压缩空气风量,以保持稳定的系统压力值。

压缩空气系统运转总成本分析图以10年*8000小时/年 =80000小时

可看出运转能源费用,占总成本80%~83%

初期购置费用,占总成本8%~10%

正常保养占总成本5%~8%

异常修理成本占总成本2%~5%

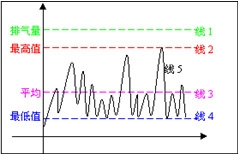

空压机“大马拉小车”的现象十分普遍,它有两个原因造成

其一,在选型阶段,工程人员所选的空压机往往均高于现场的需求。

其二,空压机应用的负荷如曲线本来就是变化的,而选择的空压机大小必须能满足负荷,实际上负荷只是间断出现,而其它时间负荷要小的多。

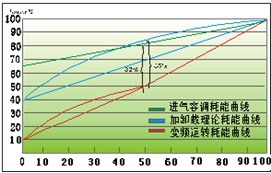

变频控制与传统控制的耗能曲线比较图

★绿色线为进气容调耗能曲线。

★蓝色线为加卸载理论耗能曲线。

实际运转时则为蓝色曲线,储气容积相对于空压机产气量如果越小,则曲线上扬幅度越大。

★红色线为变频运转之耗能曲线。

红色曲线系假设变频空压机在用气量低于时进入加卸载。

主要优点:

★省电:20%-。

★压力度±0.1Bar。

★提高马达功率因素。

★降低启动电流,减少对电网冲击。

★降低设备运转噪音,提供良好工作环境。

★降低能源消耗和生产成本,提高产品竞争力,延长空压机使用寿命。

★降低故障率,减少维修成本。

★提供稳定之排气压力,有利于提高产品的合格率。

★变频和工频可任意切换(不改变空压机原有操作模式)